Автоматический 8-ми шпиндельный фрезерно-копировально-

шлифовальный станок м одели BALESTRINI CP 8 /2 300.

Производство BALESTRINI, Италия. Год выпуска — 1998, серийный номер

M237/164

Станок предназначен для высококачественного и высокопроизводительного

фрезерования и шлифования элементов стульев, столов, кресел, диванов,

кроватей и других мебельных элементов.

Преимущества:

— цельнолитая тяжёлая конструкция;

— полностью автоматический, многофункциональный;

— реализованы функции фрезерования и шлифования за счёт фрезерного и

шлифовального узлов.

Принцип работы станка :

Обрабатываемая заготовка фиксируется на подвижном столе поверх заранее

подготовленного шаблона. Стол с заготовкой проходит между расположенными по обе стороны шпинделями с режущим инструментом и копировальными кольцами. Инструментальные шпиндели, следуя за копировальными кольцами, воспроизводят контур шаблона на обрабатываемой заготовке.

Конструктивные ОСОБЕННОСТИ станка в базовой комплектации:

— Мощная сварная станина станка коробчатой формы выполнена из

конструкционной стали толщиной 10-14 мм усилена ребрами жёсткости,

исключает вибрации.

— Чугунный рабочий стол (каретка) с установленной обрабатываемой заготовкой перемещается по высокоточным призматическим направляющим. Подающий механизм снабжен устройством торможения, срабатывающим при подходе стола к конечной точке. Каждый узел оборудован гидравлическим демпферным устройством, срабатывающим при его возвратном движении. Передвижение фрезерных и шлифовальных суппортов происходит по цилиндрическим высокоточным направляющим диаметром 50 мм.

— Гидропривод подачи каретки в продольном направлении (ось Х)

— Автоматическое регулирование скорости подачи стола задаётся оператором с пульта управления.

— Вертикальные инструментальные шпиндели.

Рабочие группы:

— Первая фрезерная – по 1 фрезерному шпинделю слева и справа по ходу подачи рабочего стола для продольно -поперечной обработки детали, мощность привода каждого шпинделя 5,5 кВт

— Вторая фрезерная – по 1 фрезерному консольному шпинделю слева и справа по ходу подачи рабочего стола для продольно -поперечной обработки детали, мощность привода каждого шпинделя 4 кВт.

— Реверсное вращение шпинделей фрезерных групп.

— Третья — ленточно-шлифовальные агрегаты слева и справа, мощность привода каждого шпинделя 3 кВт

— Четвёртая — ленточно-шлифовальные агрегаты слева и справа c возможностью установки профилированных барабанов, мощность привода каждого шпинделя 3 кВт.

— Ленточно-шлифовальные агрегаты — 3 и 4 группы — работают в режиме

осцилляции.

— Возможность разблокировки и возможного и взаимного смещения рабочих

групп справа или слева по ходу стола.

— Копировальные кольца на шпинделях для воспроизведения очертаний шаблона.

— Шпиндели оборудованы шкалами для вертикальной настройки без снятия

инструмента.

— Шпиндельные суппорты имеют возможность поперечного перемещения (ось

Y), а также разворота в плоскости, параллельной плоскости стола для

обеспечения наилучшего положения режущего инструмента (опция).

— Обрабатываемая деталь устанавливается на рабочий стол и фиксируется

пневмоприжимами. Для компенсации криволинейности заготовки в

вертикальной плоскости (ось Z) используются сменные (обычно деревянные)

подкладки соответствующей формы.

— Прижимы, перемещаемые по двум направляющим, могут устанавливаться как вертикально, так и под углом, с учётом кривизны деталей, обеспечивая

максимальную фиксацию и точность базирования заготовки.

— Пневмовыравниватели для позиционирования заготовки на столе.

Дополнительная группа прижимов позволяет обрабатывать заготовки с

— Форма профиля детали обеспечивается профилем установленного режущего инструмента.

— При необходимости профильного шлифования устанавливается абразивный инструмент соответствующего профиля. На запасные шпиндельные группы (опция).

Последовательность работы фрезерных и шлифовальных агрегатов

обеспечивается включением и выключением пневмораспределителей в

автоматическом режиме. Станок оснащен качественной и надёжной

пневматикой фирмы ARMIL Италия, включая пневмоцилиндры , которые имеют латунный корпус, увеличивающий срок службы в несколько раз.

Станок производит оконтуривание и фасонное профилирование по двум

противоположным сторонам заготовок продолговатой формы , копируя

шаблон, на котором установлено обрабатываемое изделие.

Конструкция фрезерных агрегатов обеспечивает съём материала до 30 мм.

Шлифовальные группы обеспечивают отличную шероховатость поверхности за счет осцилляции шлифовальных групп. Особое расположение фрезерных и шлифовальных групп позволяет вести обработку закругл ения переднего и

заднего торца стилевых и мебельных заготовок.

На выходе получается гото вое изделие, соответствующее копиру — шаблону.

передним и задним закруглённым торцом.

Комплектация инструмента :

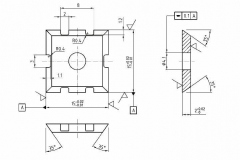

— комплект из 2 фуговальных фрез с новыми твердосплавными пластинами

15х15х2 50 шт.

Пластины изготовлены из твердого сплава повышенной твёрдости

универсального назначения, в т.ч. для обработки твёрдой древесины. Твердость по Викерсу 1870 единиц, что в сочетании со специальной формой (пазы 2 и 3) обеспечивает съём обрабатываемого мате риала до 20-25 мм за один проход даже при высокой скорости подачи.

— шлифовальная лента 4шт.

В комплекте два запасных консольных шпинделя, тоже после капитального

ремонта с заменой валов и подшипников. На них можно устанавливать

профильный режущий и шлифовальный инструмент.

Капремонт и предпродажная подготовка станка:

*полная поузловая разборка станка

*проверка всей пневматической системы, замена изношенных частей на

оригинальные ARMIL Италия.

— замена прокладки цилиндров вертикальных пневмопри. жимов

— замена прокладки цилиндров перемещения инструментальных го ловок.

— прокладки, фильтра, трубки, пневмораспределительной системы, заменен ы на

— замена основного узла подготовки воздуха (лубрикатор + влагоотделитель) CAMOZZI.

* Полная ревизия, электрической части .

* Ревизия всех механических частей, выполнена замена:

— ремней.

— подшипников всех фрезерных шпиндельных групп.

* перешлифованы обрезиненые барабаны всех шлифовальных групп.

* Заполнен маслом гидронасос.

* Покраска поузловая: предварительная в один слой, финишная один слой.

* Полная сборка.

* Тестирование в собранном виде.